BIKE PARTS

IN A NEW DIMENSION

BIKE PARTS IN A NEW DIMENSION

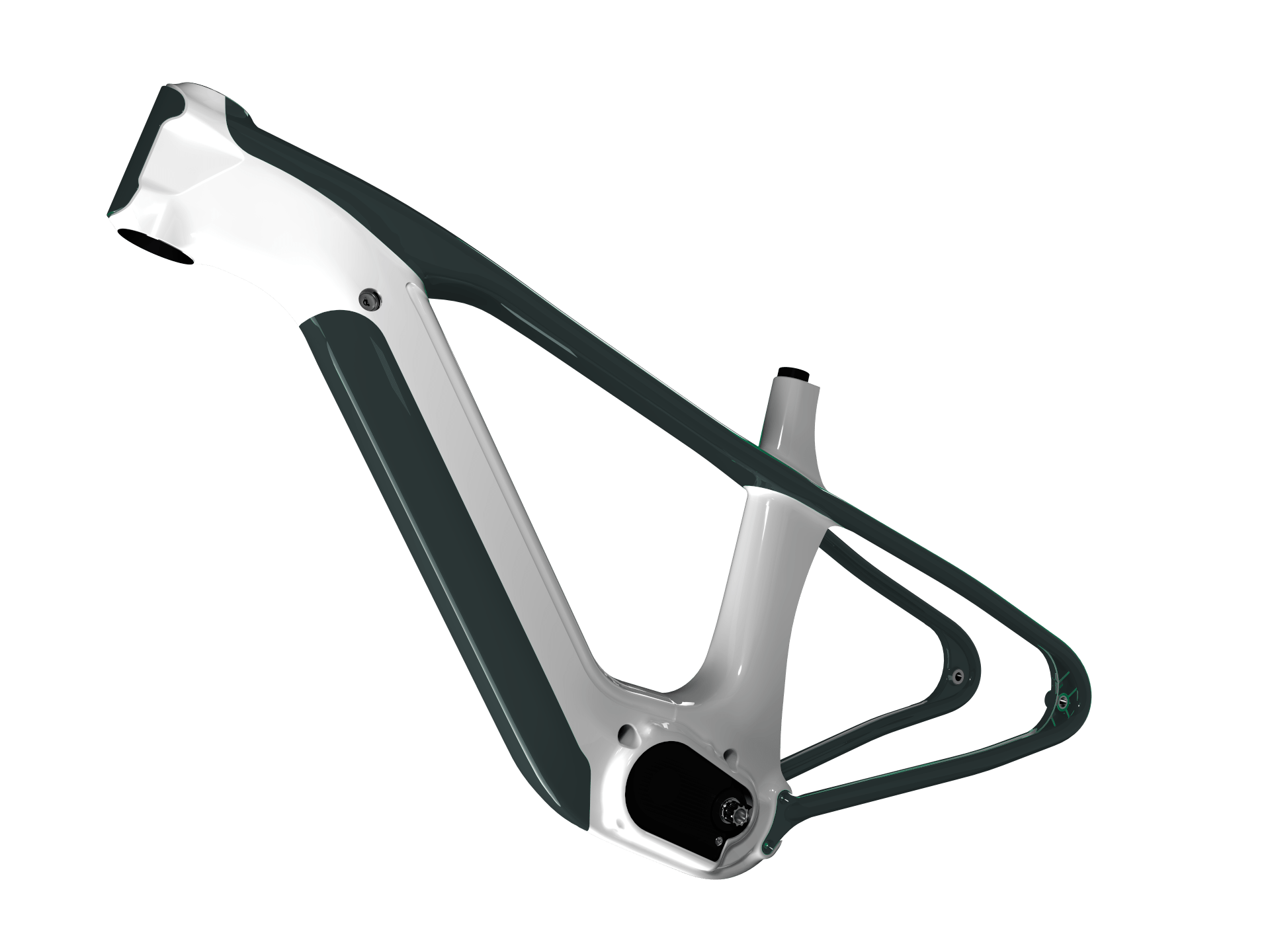

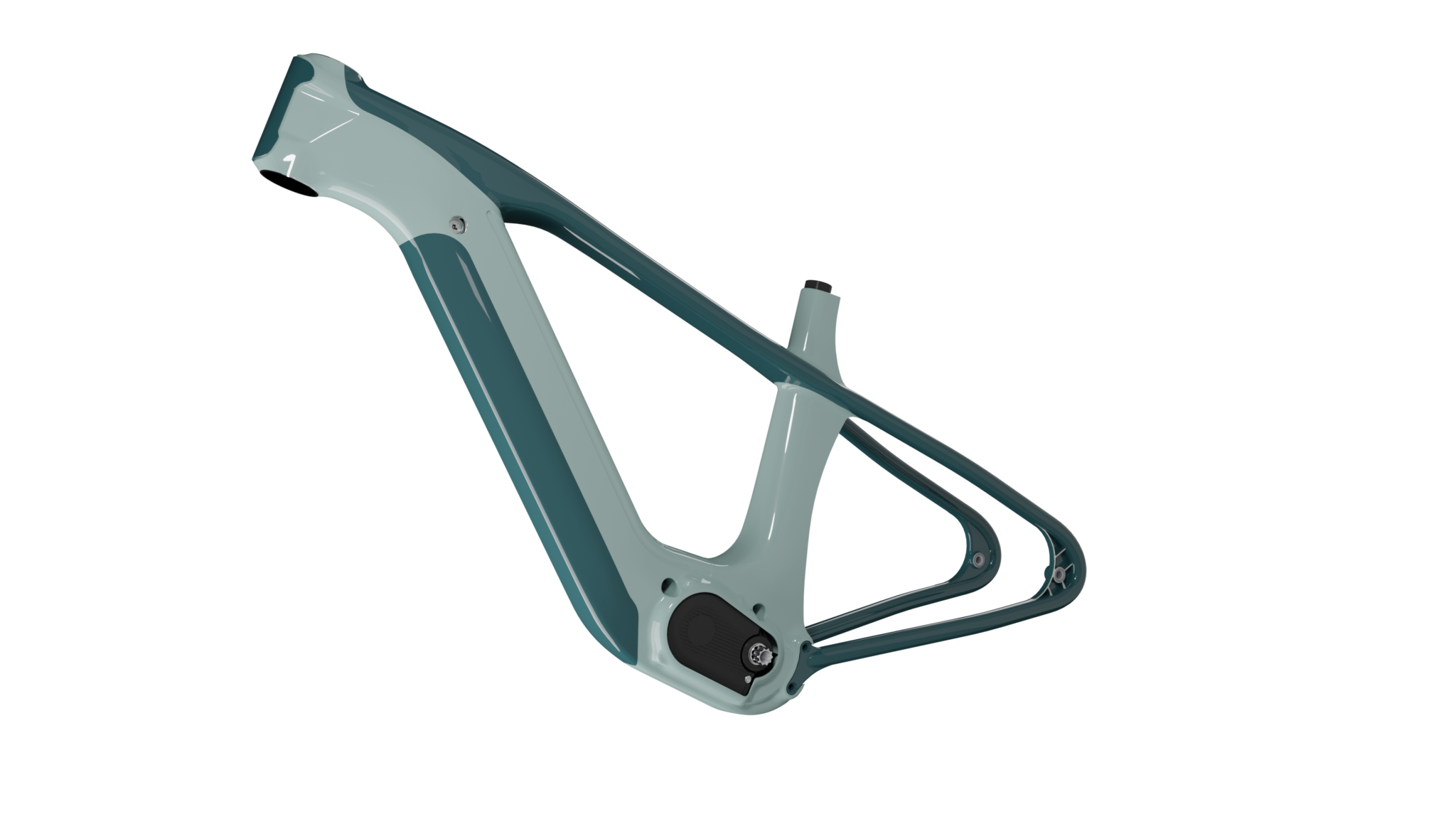

High-performance bicycle components made from thermoplastic, carbon fiber-reinforced plastics.

Economic efficiency

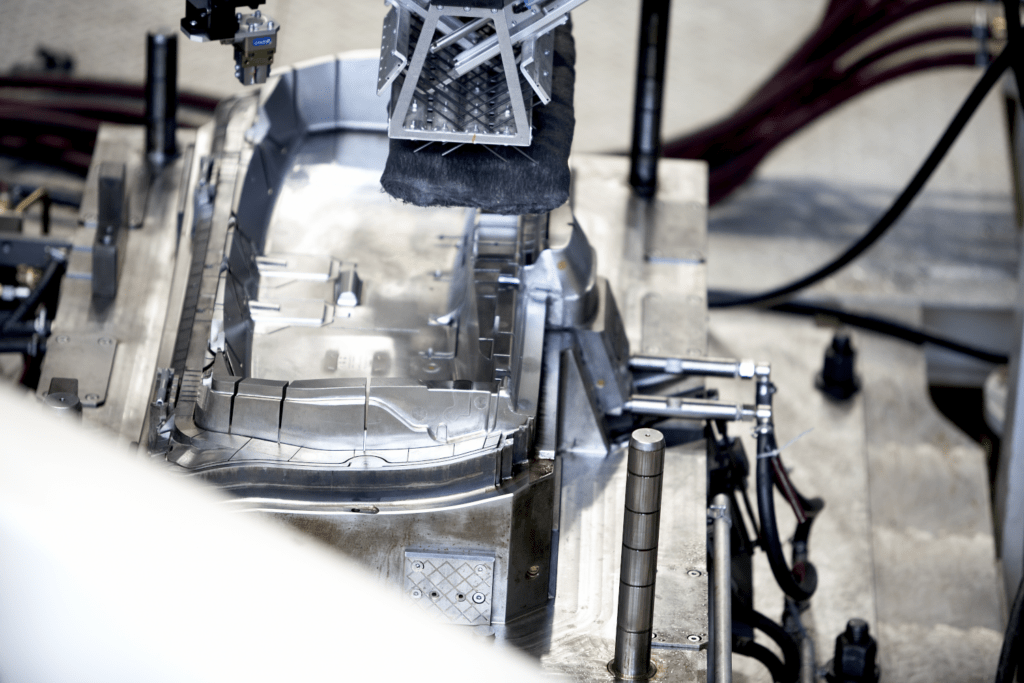

New technologies make it possible to achieve previously unattainable efficiency in production. The injection molding process we use with WIT technology achieves a cycle time of one minute per part. The extremely short cycle time combined with a 100% degree of automation opens up horizons. Break-even is reached from a quantity of approx. 5,000 parts.

Function follows Design

Until now, the motto has been: design follows function. Not so in the injection molding process. WIT technology enables the realization of exactly your design, with which you can stand out from the market. In addition, further functions can be integrated in an attractive way.

Sustainability

CO² emissions in the production of our plastics and glass fibers are reduced by over 80% compared to aluminum.

Added to this are the short delivery routes from Germany to the European market.

Aktuelle Meldungen

Fi.Bi.TEC - Weber Fibertech gründet Bike-Marke

Kategorie: News, Datum: 20.01.2023

Unter dem Label „Fi.Bi.TEC – FIBERTECH BIKE TECHNOLOGY“ positioniert sich Weber Fibertech auf dem Bike-Markt als Zulieferer für lang- und endlosfaserverstärkte thermoplastische Funktionsbauteile aus Kunststoff, kosteneffizient und nachhaltig produziert in Deutschland. „Mit unserer jahrzehntelangen Erfahrung als Automotive-Lieferant bieten wir unter der eigens gegründeten Marke nun auch unseren Kunden aus der Bikebranche als Full-Service-Lieferant individuelle Komplettlösungen für innovative Produkte aus Kunststoff. Von der ersten Konzeptidee, über die Entwicklung, bis hin zur automatisierten Serienfertigung in Deutschland finden unsere Kunden alle notwendigen Kompetenzen und Leistungen bei uns vereint“, so Florian Bühler, zuständig für Vertrieb und Marketing bei Weber Fibertech.

„Von unserer mehr als 25-jährigen Erfahrungen aus dem Automotive-Sektor mit sehr leichten Bauteilen mit hoher Festigkeit, maximaler Steifigkeit und hervorragenden mechanischen Eigenschaften werden zukünftig auch unsere Kunden in der Bike-Branche profitieren. Im Rahmen unserer Entwicklungsleistung decken wir alle relevanten Fachbereiche inhouse ab, beginnend mit Konzeption, Machbarkeitsstudie und Bauteilkonstruktion inklusive Materialauswahl, über FEM-Berechnungen und Lastfall-Simulationen bis hin zur Validierung über Prototypen und Bauteilprüfungen“, berichtet Björn Sonnenstädt, Bike-Enthusiast und zuständig für die Fahrrad-Entwicklung bei Weber Fibertech.

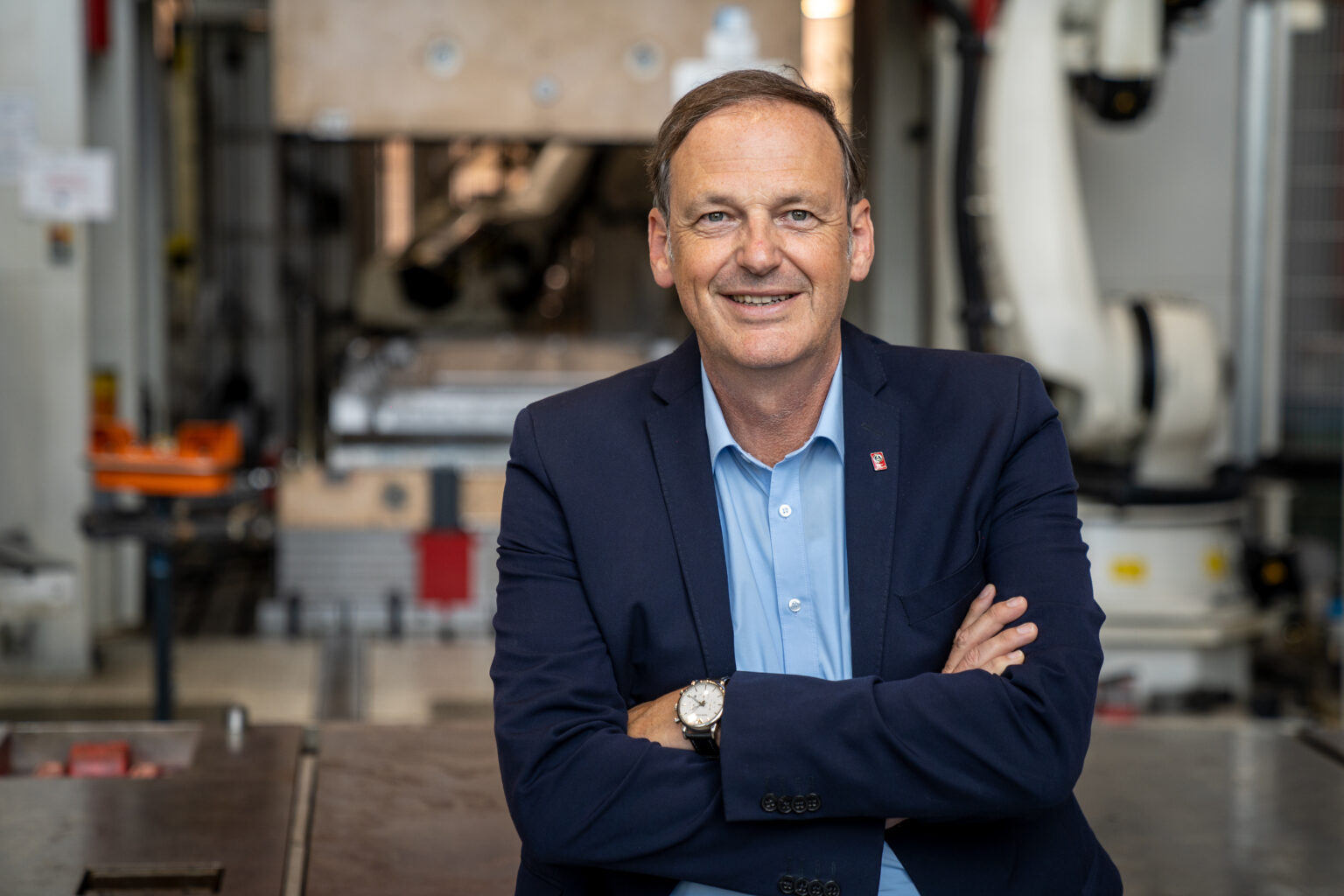

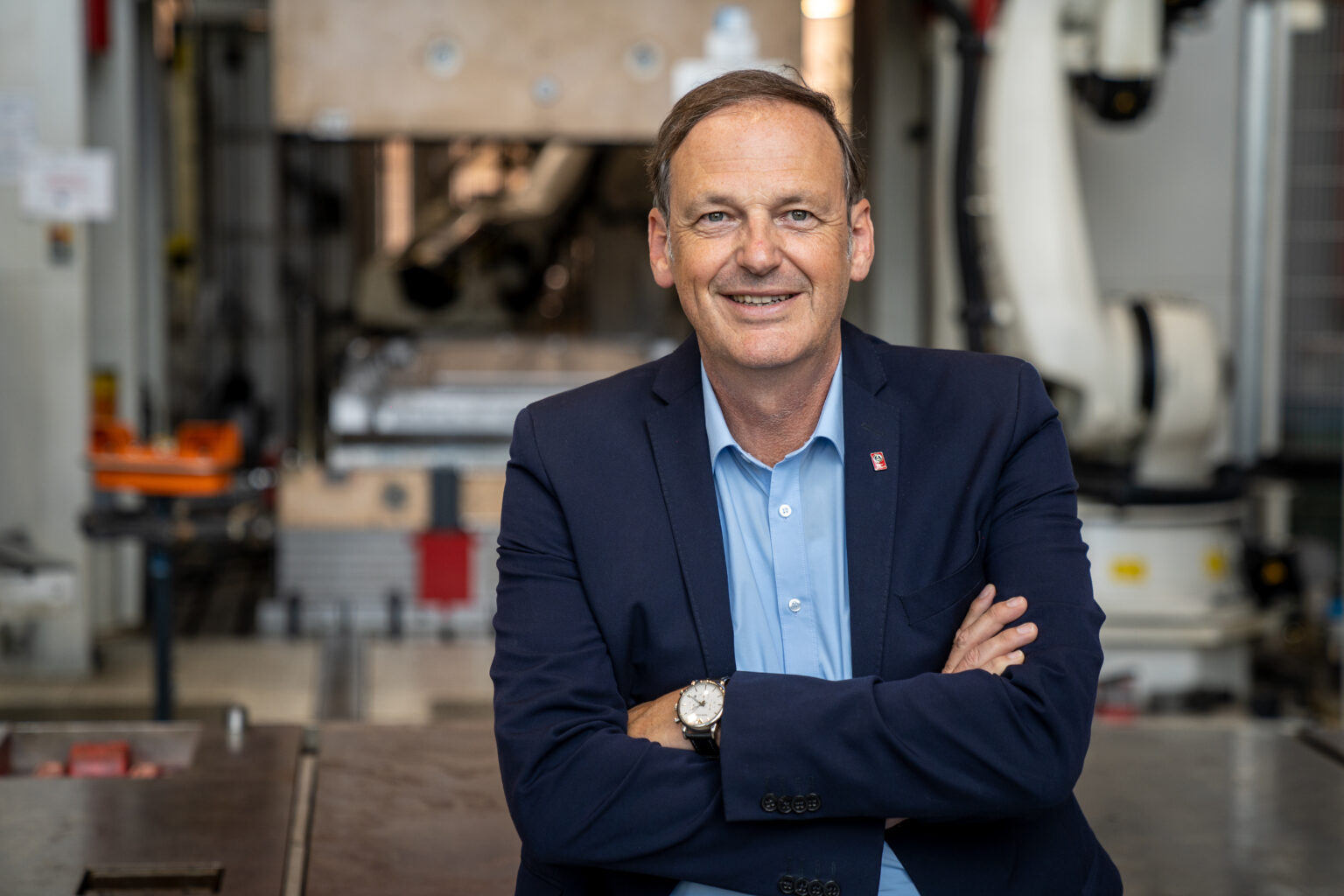

Friedbert Schmitt, CEO der Weber Fibertech, unterstreicht die herausragende Bedeutung der Bikebranche aus Unternehmenssicht: „Eine 100%ig automatisierte Produktion ermöglicht uns die nahezu unbegrenzt skalierbare Serienfertigung nach höchsten Qualitätskriterien zu wettbewerbsfähigen Preisen mitten in Europa. Dank Spritzgussverfahren in Verbindung mit unserer hauseigenen Wasserinjektionstechnologie substituieren wir klassische Metallteile durch langfaserverstärkte thermoplastische Kunstoffbauteile. Für den Bikesektor bieten wir innovative Produktlösungen aus Kunststoff, beispielsweise für Rahmen, Gabel, Lenker-Vorbau-Einheiten und diverse weitere Komponenten. Wir haben die Möglichkeit, die Produktion und Lieferketten der Bikebranche nachhaltig zu verändern – daher ist es unsere ganz bewusste Entscheidung, uns im Rahmen unserer Diversifizierungsstrategie auf dem Bikemarkt unter einen eigenen Marke zu positionieren, nicht zuletzt um damit die Zielgruppen-spezifische Individualität der Bikebranche respektvoll und anerkennend zu würdigen.

Die Weber Fibertech positioniert sich unter der neue gegründeten Marke „Fi.Bi.TEC“ auf dem Micromobilitäts- und Bikemarkt.

Kooperation mit li:on von Tony Martin und Marcel Kittel

Kategorie: News, Datum: 24.02.2023

Ein entsprechender Entwicklungs- und Liefervertrag wurde im Rahmen der Partnerschaft zwischen li:on und Weber Fibertech jüngst unterzeichnet.

Gleich mehrere Argumente sprechen für eine gemeinsame Realisierung des innovativen li:on-Bikekonzepts. Alleinstellungsmerkmale der Kinderräder sind unter anderem eine erhöhte passive Sichtbarkeit dank innovativem im Rahmen integriertem Beleuchtungskonzept und reflektierender Lackierung. Realisiert werden können diese Sicherheitsfeatures dank Weber Fibertech und seiner im Automotivesektor bereits seit langer Zeit erfolgreich umgesetzten technischen Möglichkeiten, welche die Weber Fibertech unter Ihrem Bike-Label Fi.Bi.TEC nun auch seinen Kunden aus dem Micromobilitäts- und Bikesektor anbietet. Dank hohem Automatisierungsgrad, Vermeidung von Produktionsausschuss und -abfall und Verwendung recycelter Carbonfasern im thermoplastischen Kunststoffmaterial ist eine ebenso wirtschaftliche wie nachhaltige Produktion von rezyklierbaren Rahmen und Gabel in Deutschland möglich. Dass hierbei ca. 67% der CO2-Emissionen gegenüber einer traditionell in Asien gefertigten Aluminiumversion eingespart werden können und auch die Transportwege der Bauteile auf kürzere Strecken innerhalb Deutschlands bzw. Europas reduziert werden können, passt gut zum Konzept der beiden Bike-Enthusiasten Tony Martin und Marcel Kittel, die neben dem Schwerpunkt der Sicherheit der jungen Biker auch den Fokus auf Nachhaltigkeit als Teil ihrer Mission verstehen.

Eurobike 2023: modernes Design, innovative Sicherheits- und Sichtbarkeitsfeatures am neuen li:on-Kinderfahrrad werden nicht zuletzt technisch realisierbar dank der nachhaltig in Deutschland produzierten Kunststoff-Rahmen und -Gabel von Weber Fibertech

li:on launcht Jugendrad mit Rahmen und Gabel von Fi.Bi.TEC

Kategorie: News, Datum: 22.06.2023

Im Rahmen der Eurobike 2023 in Frankfurt launchte das Duo gemeinsam mit dem dritten Gründer Franz Blechschmidt das innovative „li:on“-Rad. Während auf der Eurobike noch Prototypen aus dem 3D-Drucker zu bestaunen waren, arbeitet die Weber Fibertech bereits an der Industrialisierung von unter dem Label Fi.Bi.TEC eigens entwickelten Kunststoffrahmen und -gabel aus thermoplastischem carbonfaserverstärktem Kunststoff, um aus der automatisierten Serienproduktion in Markdorf am Bodensee stammende Teile bereits Ende des Jahres ausliefern zu können.

Das Netz ist voller Berichte zum Launch des „li:on“-Bikes, z.B. hier unter :

https://www.radsport-news.com/markt/marktnews_134629.htm

Eurobike 2023: Marcel Kittel (li.) und Tony Martin (re.) präsentieren Ihr li:on-Bike mit Kunststoff-Rahmen und -Gabel von Weber Fibertech erstmals der Weltöffentlichkeit

Our customers rely on us

Technology and material

Multitechnology: The right interplay of different technologies with the appropriate choice of materials results in lightweight and high-strength components that are produced economically in a fully automated process.

for the production of very long, hollow moulded thermoplastic components.

E-LFT for the production of flat structural components made of thermoplastic with strength extending to crash safety.

Hybrid-LFT for the automated production of plastic-metal joints for local, highly stressed areas.

Injection moulding in combination with water injection technology enables the realisation of new, complex designs in lightweight construction. Our technologies open the door for designs, which cannot be economically produced in metal. The possibility of integrating additional functions such as a display, bottle holder or other features offers almost unlimited opportunities both in terms of design but also economically.

Competence in lightweight construction

Weber Fibertech is an expert in the production and development of long fiber reinforced thermoplastic parts. For more than 25 years, we have been developing and manufacturing very lightweight components with high strength, maximum stiffness and excellent mechanical properties. Our customers are well-known companies from the automotive, mechanical engineering, construction and agricultural industries, among others. We know our way around here and have mastered the high technical requirements and quality demands for many years. Trust in our expertise and let us implement your next bike project together, from feasibility study to large-scale production.

Feasibility studies

Can your component - technically speaking - be produced in plastic at all? And if so, does it make economic sense?

Project planning

Project planning, if desired in accordance with quality standards of the automotive industry, with schedule and target monitoring systems.

First concepts

Selection of the optimal manufacturing technology.

Component design

Set up the CAD model and define the tolerances to neighbouring components.

Material selection

We select the configuration that meets all requirements from a practically infinite choice of material combinations.

FEM calculations

The topology of the component is optimised by means of FE calculations.

Simulation

We simulate various load cases on the PC and check whether the component can withstand the expected loads.

Tools for prototypes

Design and build sample tools so that the first parts are quickly ready for sampling.

Component testing

The customer defines the tests according to which his component is to be tested.

Series production

A 100% automated production enables series production in the middle of Europe.

Quality

Qualitymanagementsystem

Environmental management system

ISO 9001

Quality management system

IATF 16949:2016

International Automotive Task Force

ISO 14001:2015

Environmental management system

Trusted Information Security Assessment Exchange

Products

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Sustainability

Fi.Bi TEC stands not only for quality and innovation, but also for responsibility and reliability. The vision “Creating Sustainable Impact” describes our drive to shape the future of mobility and energy with a great deal of know-how and new technologies.

No production waste

With the WIT technology's mass back-pressing process, no plastic waste is produced during the production of the plastic parts.

Recyclability

Short transport routes

We buy our basic material in Europe. And our production in Markdorf is in the middle of Europe.